▍面向规划寻优-布局寻优

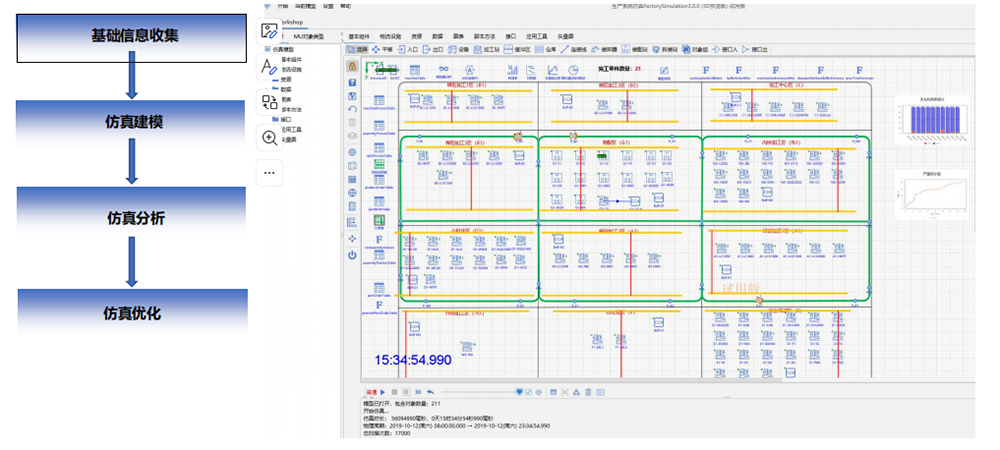

工厂规划阶段,利用FS软件自带的组件工具,采用托拉拽的方式快速建立起针对客户应用场景的仿真模型。运行仿真模型,对工厂布局进行仿真验证,得到最佳布局。

▍面向规划寻优-产能寻优

基于虚拟环境,模拟生产与物流过程,快速全面获得生产运行数据,定量评估分析工厂的性能,通过分析来料影响、班次与计划停机、设备设计速度和数量、设备故障、产品优率、缓冲区容量、物流线逻辑等,进行产能寻优。

▍面向规划寻优-计划寻优

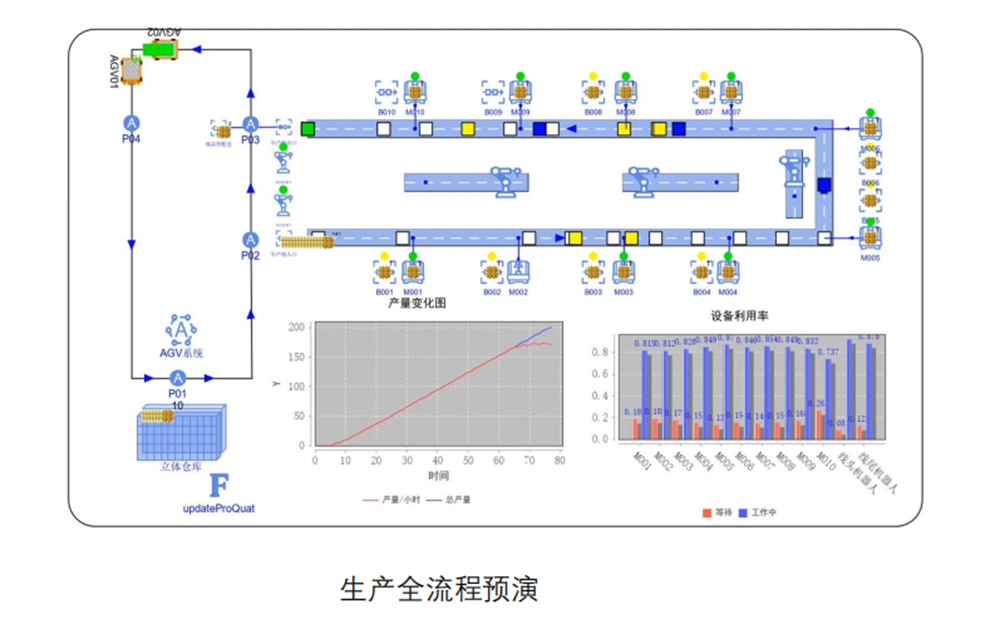

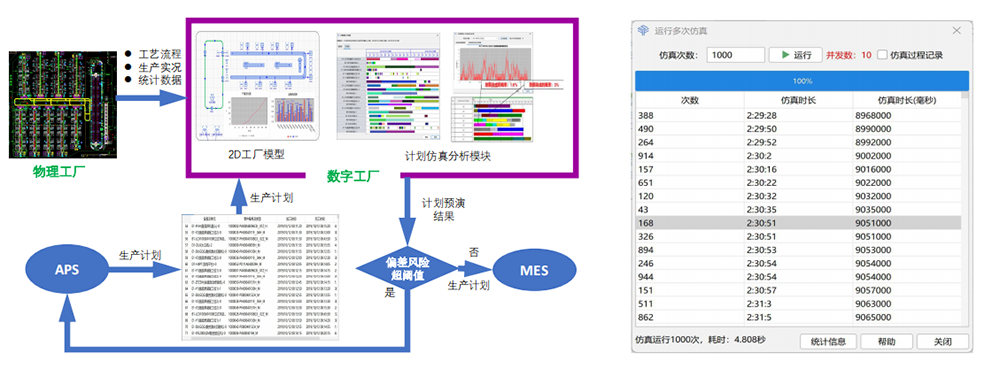

排产计划在执行之前,考虑各种不确定因素综合评估系统效能,基于仿真运行时的数字工厂进行仿真预演,输出工单完工时间、设备利用率、甘特图、资源利用率,预测物流性能等,通过仿真寻优、随机搜索,可以快速找到更优的生产计划,缩短完工周期,提升计划可执行性。

▍面向规划寻优-物流寻优

1. 与WMS、WCS系统集成

2. 物流仿真模型中对库房入库流程、理货流程以及出库流程进行策略验证

3. 实际数据或历史数据的仿真结果对比分析,找出各个流程阶段策略

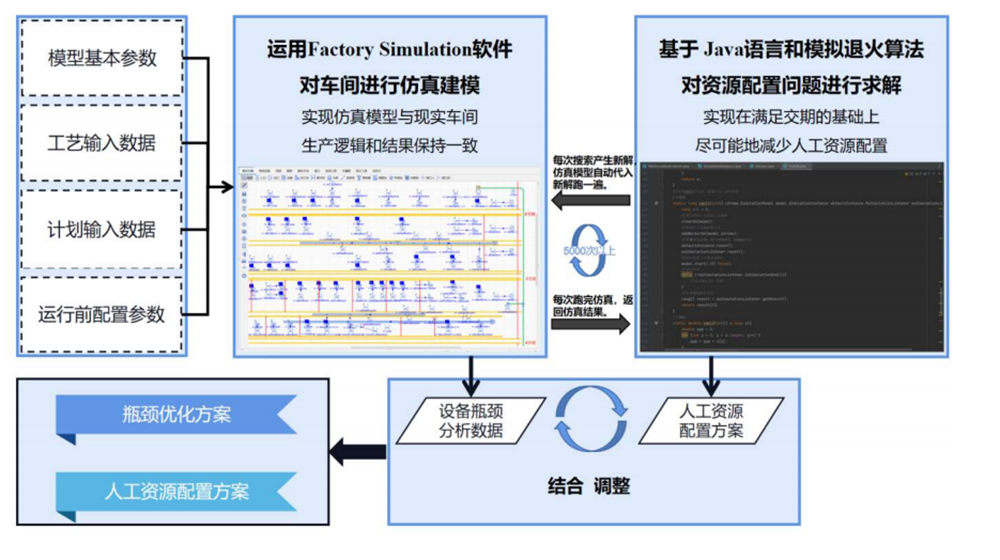

▍面向规划寻优-人员等资源寻优寻优

对仿真模型运行结果进行分析,找到最优的资源配置(如人员数量、堆垛机、穿梭车、AGV车辆、叉车等设备的数量等)并实现场景化呈现,从而可以对资源调配提供决策依据,最终提高资源利用率,实现资源布局优化。